Prodotti

Ossidatori termici rigenerativi

1. Tipo di tecnologia

Ossidazione termica.

2. Inquinanti abbattibili

Tutti gli idrocarburi.

3. Limiti di emissione raggiungibili

E’ possibile raggiungere rese di abbattimento superiori al 99%.

4. Descrizione delle apparecchiature e/o del processo

I.T.R. è il nome scelto dalla Ventilazione Industriale per il suo nuovo impianto di combustione con recupero termico intrinseco di tipo rigenerativo, cioè un sistema di combustione nel quale il recupero dell’energia termica avviene al proprio interno con la massima efficienza possibile.

Rispetto ad altri sistemi di abbattimento, il combustore di tipo rigenerativo è idoneo alla combustione di qualsiasi tipo di sostanza organica volatile in forma gassosa anche a basse concentrazioni (solventi clorurati e non, composti infiammabili, idrocarburi, odori) ed ha inoltre il vantaggio di minimizzare i costi di gestione ed i consumi di fonti primarie di energia. La eliminazione degli inquinanti nella vena gassosa avviene esponendo questi per un periodo di tempo conforme alle normative vigenti ad una temperatura tale per cui sia sempre garantita la completa ossidazione.

Anche per questo tipo di impianto (esattamente come per quello catalitico) i prodotti di combustione derivanti dalla reazione esotermica sono prevalentemente anidride carbonica e vapor acqueo.

Il processo di combustione termico-rigenerativo è estremamente versatile per il trattamento delle emissioni gassose e non risente praticamente di eventuali variazioni di composizione chimica della emissione, circostanza che si verifica frequentemente su processi industriali legati alla produzione di prodotti diversificati e che possono variare rapidamente nel tempo in funzione delle realtà di mercato.

I consumi energetici (elevati negli impianti di combustione tradizionali) sono per l’impianto di combustione rigenerativo estremamente contenuti, grazie al sistema di recupero termico che utilizza masse di materiale ceramico aventi funzione di “volano termico” in grado di ricevere dal gas, accumulare e restituire al gas stesso, calore con facilità.

In sommi capi, le caratteristiche salienti di questi impianti sono:

Stabilità termo-meccanica: La scelta della fibra ceramica, per i rivestimenti interni delle camere calde, garantisce un’ottima risposta del sistema agli stress termici e quindi, nel tempo, il mantenimento della perfetta funzionalità; il materiale di riempimento, è in grado di sopportare un numero di cicli illimitato.

Flessibilità - Versatilità: Il riscaldo iniziale del sistema, affidato ad un bruciatore tradizionale, ed il tipo di rivestimento refrattario consentono il raggiungimento della temperatura di esercizio in tempi brevi e quindi consentono di disattivare il sistema con la frequenza necessaria o voluta, quindi di evitare la fase di stand-by; il range di buon esercizio è ampio, grazie alla ridotta perdita di carico dei letti ceramici, alla flessibilità del generatore di calore a fiamma ed alla disponibilità del volume geometrico della camera di combustione che assicura tempi di contatto, tra il gas di processo ed il fluido ossidante, di valore conservativo.

Efficienza di abbattimento: La presenza di una camera di combustione vera e propria garantisce la completa ossidazione delle sostanze inquinanti; ed inoltre: Affidabilità e semplicità di conduzione ed interventi minimi di manutenzione ordinaria e straordinaria.

4.1 Descrizione della soluzione tecnica

Descrizione del principio di funzionamento dell’impianto I gas aspirati dalle macchine operatrici e/o dall’ambiente nella loro immediata vicinanza vengono immessi nell’unità di trattamento.

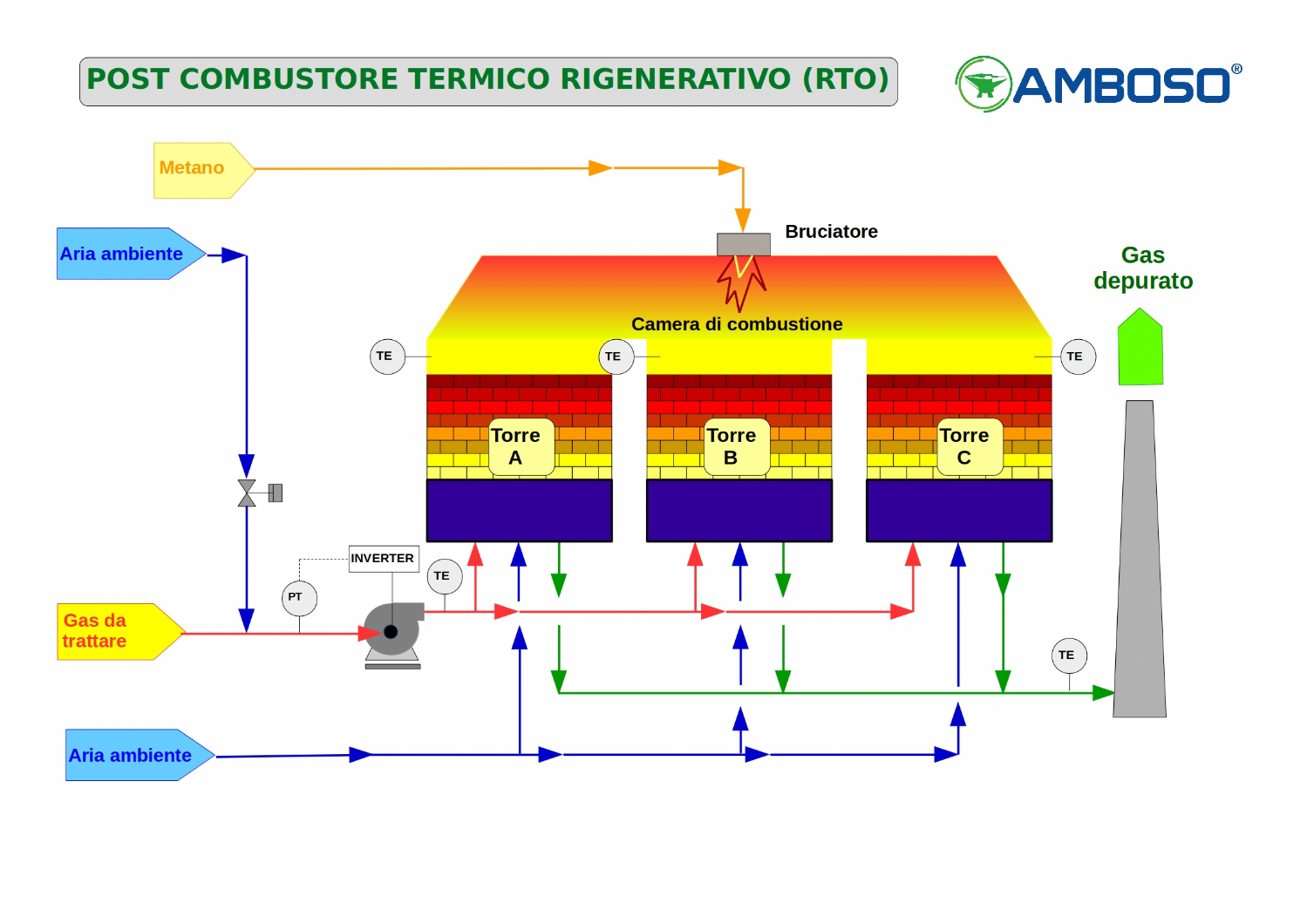

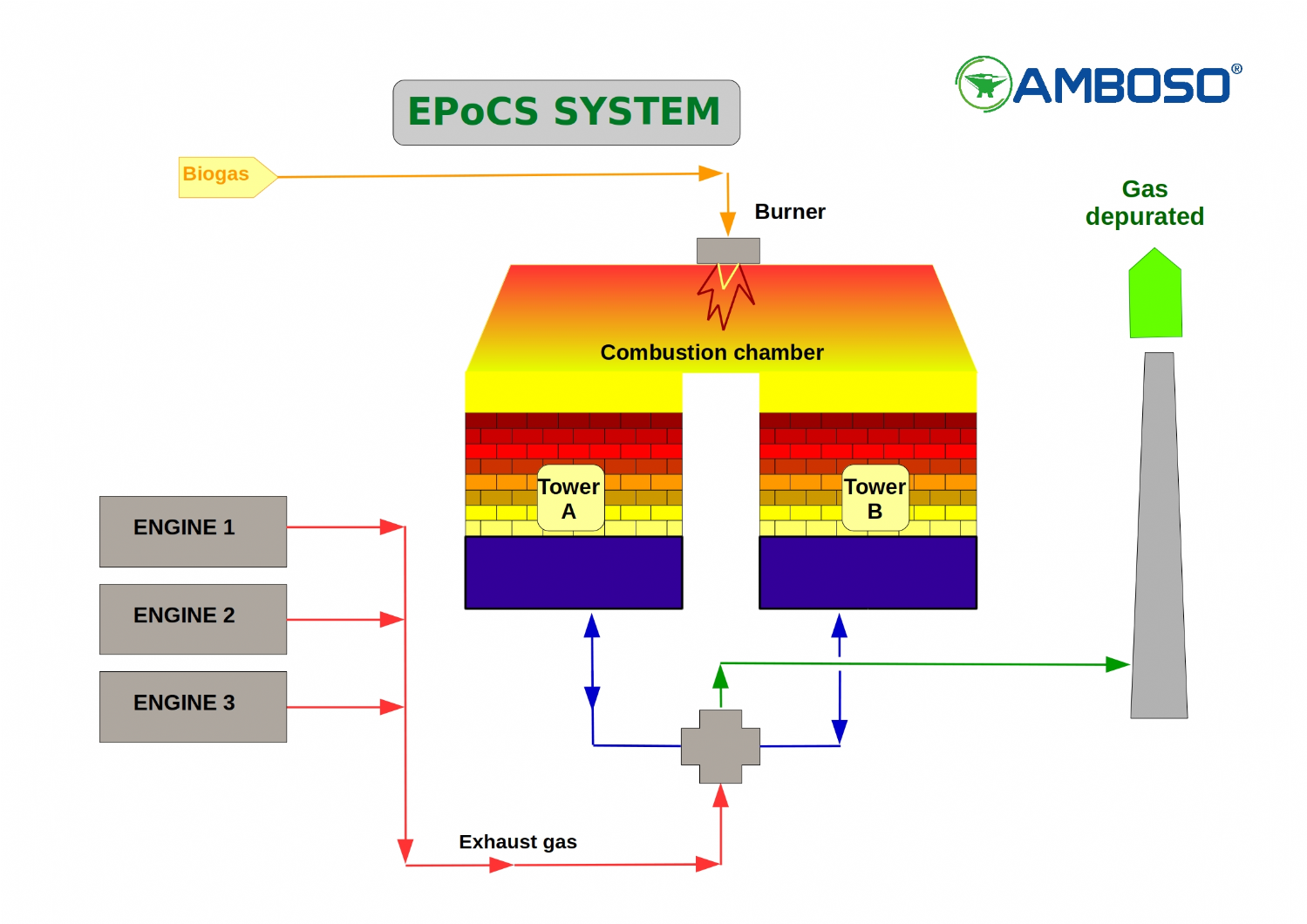

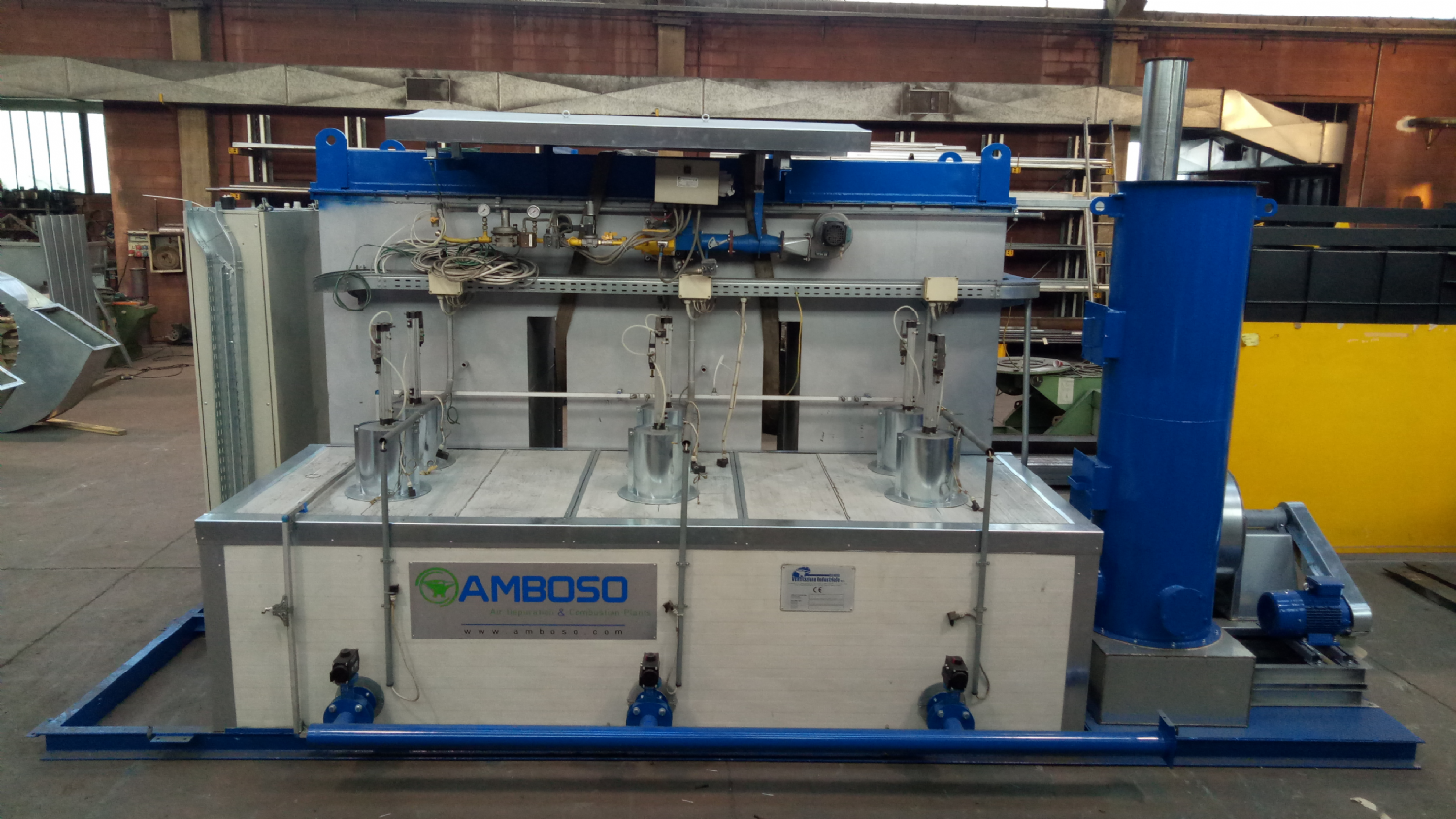

Questa è costituita essenzialmente da tre camere rigenerative di preriscaldo/recupero, disposte verticalmente, e da due camere di combustione, disposte orizzontalmente, al di sopra delle tre camere rigenerative. Le tre camere fanno parte di un unico corpo, costruito in lamiera di acciaio al carbonio, rivestita internamente con fibra ceramica in spessore pari a 200 mm, in multistrato ed in moduli, così da garantire una temperatura del mantello esterno inferiore a 70°C. Nelle camere di preriscaldo/recupero sono realizzati i riempimenti di materiale inerte ceramico che costituiscono tre masse distinte di grande capacità termica. Tale materiale viene sostenuto da una robusta griglia costruita in lamiere di acciaio e carbonio.

Nelle camere di combustione viene generato, mediante un bruciatore a funzionamento automatico di tipo modulante, proporzionale, il calore necessario all’avviamento dell’impianto e cioè al preriscaldo delle camere e dei letti ceramici. Il combustore può essere by-passato mediante l’azionamento, semiautomatico od automatico, di una valvola servocomandata. L’esercizio del sistema I.T.R. si articola nelle seguenti fasi:

A) Prelavaggio

B) Preriscaldo iniziale con partenza da freddo

C) Attraversamento letto di preriscaldo 1 e letto di recupero 2

D) Attraversamento letto di preriscaldo 2 e letto di recupero 3

E) Attraversamento letto di preriscaldo 3 e letto di recupero 1

F) Funzionamento ciclo a partire dalla fase C La fase di prelavaggio ha la funzione di garantire lo svuotamento completo dell’unità da eventuali residui di gas combustibile, prima della partenza, e si realizza facendo passare aria pulita nell’impianto freddo. Nella fase di preriscaldo iniziale viene avviato il ventilatore VC1 a doppia polarità alla portata minima (~1/3 della portata nominale) e vengono attivati il bruciatore di supporto. In tale istante ha già inizio il funzionamento ciclico dell’impianto, nonostante non si fosse ancora fatto entrare il gas di processo perché l’impianto non ha ancora raggiunto la temperatura d’innesco. Raggiunto ciò, può avere inizio l’afflusso dell’effluente nel sistema. L’aeriforme da depurare attraversa il primo letto di materiale ceramico e si scalda fino a raggiungere una temperatura prossima all’autocombustione delle molecole di SOV in esso contenute. La loro ossidazione termica genera calore nella parte superiore del letto e nella camera di combustione, ove essa si completa con la trasformazione degli inquinanti in CO2 e H2O.

In uscita dalla camera di combustione il fluido vettore, miscelato con i prodotti di combustione, incontra ed attraversa un secondo letto, relativamente più freddo del primo, cedendo agli elementi ceramici gran parte della propria entalpia. La miscela gassosa così raffreddata viene espulsa al camino. Raggiunta la temperatura di set nella parte superiore del secondo letto, il sistema viene portato alle condizioni di funzionamento ciclico, vale a dire: il flusso di gas viene invertito in modo che esso entri dapprima nel secondo letto già caldo e successivamente nel terzo, più freddo poi nel terzo più caldo e nel primo più freddo. Ciò avviene ad intervalli regolari di tempo (60÷90 secondi) in modo che tutti i letti si scambino la funzione di preriscaldatore e di recuperatore. In questo modo l’unità utilizza alternativamente il calore accumulato in uno dei tre letti ceramici per riscaldare il gas in ingresso ed accumula in un altro letto, il calore del gas in uscita. Una serie di valvole automatiche provvede ad inviare il flusso del gas alle varie sezioni dell’unità, durante le fasi del ciclo di funzionamento.

Tali valvole, del tipo a piattello con azionamento pneumatico, garantiscono una tenuta di gas pressoché perfetta. Il flusso d’aria investe sempre due letti di materiale ceramico, mentre il terzo é posto in stand-by. Durante il ciclo di rigenerazione la torre in stand-by viene posta in depressione per aspirare l’aria inquinata che durante il ciclo precedente non ha attraversato la camera di combustione.

Questo accorgimento permette di ottenere una continuità nei risultati di efficienza di abbattimento delle SOV anche durante il cambio valvole. Qualora nella zona centrale dei letti sia rilevato un valore di temperatura minore rispetto a quello di normale esercizio, ad esempio per bassa concentrazione di SOV, al gas in alimentazione viene aggiunto, mediante insufflaggio a monte dell’aspiratore centrifugo, gas combustibile di supporto, fino a che il valore di temperatura nei letti non raggiunge il set point massimo.

Ottenuta la temperatura necessaria, il flusso di combustibile ausiliario viene intercettato automaticamente da 2 elettrovalvole disposte in serie. La linea di mandata del ventilatore é di lunghezza tale da garantire una buona miscelazione di GN con il gas di processo prima dell’ingresso nell’unità di combustione. Su tale linea é installato un flussostato con funzione di allarme di bassa portata ed un misuratore del limite inferiore di esplosività con funzione di allarme per alta concentrazione del gas combustibile.

Le anomalie causano il blocco del gas combustibile ausiliario nell’impianto.

In alternativa il calore necessario al mantenimento della desiderata temperatura all’interno dei letti, sempre nel caso in cui l’apporto termico delle SOV risulti insufficiente, viene generato mediante il bruciatore di preriscaldo posto nella camera di combustione. La scelta fra le due alternative viene operata con un selettore posto sul pannello frontale del quadro di comando e controllo. Sul camino, a valle dell’unità di combustione, è posta una termoresistenza TE avente la funzione di controllare in continuo la temperatura dei gas in uscita dell’unità. La soglia di allarme segnala il perdurare di anomalie di funzionamento dell’impianto e ne determina il blocco. All’arresto dell’impianto si ferma il ventilatore VC1 e rimane aperta soltanto la via di deflusso del gas, dal letto di recupero al camino.

Il combustore può essere by-passato mediante apertura/chiusura delle valvole di processo e l’apertura della valvola di by-pass.

Un indicatore di pressione differenziale consente il controllo delle perdite di carico dei letti ceramici.